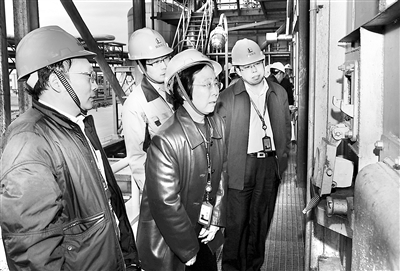

图为袁晴棠(右二)正在查看乙烯装置裂解炉的运转情况。(资料图片)

在11月3日举行的2020年度国家科学技术奖励大会上,中石化复杂原料百万吨级乙烯成套技术研发及工业应用项目荣获国家科学技术进步奖一等奖。

“这套技术是两代科技人员通过30多年锲而不舍的奋斗研发成功的,此次获奖让我们团队的全体成员深受鼓舞,我们一定继续努力创新,争取新的更大成绩。”该项目第一完成人、中国工程院院士、中国石化集团公司科技委顾问袁晴棠说。

乙烯是制作各种合成材料的原料,一个国家石油化工工业是不是发达,其标志就是乙烯产量。而1983年,中国石化总公司刚成立时,我国乙烯产能只有62万吨/年,技术与装备领域一片空白,全靠从国外引进。

发展乙烯工业是振兴石化工业的迫切需求,石化总公司提出“振兴石化,科技先行”的方针,首批研发直指乙烯,产学研联合攻关团队随即成立。时任总经理把袁晴棠叫到自己的办公室,语重心长地说:“我们一定要研发出中国自己的乙烯生产技术和装置,我们是搞石油化工的,如果不能实现乙烯装置国产化,将愧对后人。”

这番嘱托,袁晴棠和团队成员牢牢地记在了心里,并鞭策着自己在乙烯技术开发工作中勇毅前行。

乙烯装置主要包括裂解和分离两大部分,攻关团队把开发具有自主知识产权的裂解炉作为开发乙烯技术的首要目标。裂解反应数量有上万个,温度超过800摄氏度,停留时间却仅有0.2秒左右,几乎是普通人眨眼的时间。为了抑制二次反应,高温裂解气必须快速冷却,随后的分离流程最低温度需要降到零下165摄氏度左右。反应过程复杂、工艺流程长、温度跨度大、操作条件严苛,对工艺和设备的设计及制造提出极高要求。

如何提高裂解炉目标产物选择性?如何延长运行周期?带着这些问题,研究团队从研究炉管构型、急冷方式、供热形式等技术入手,进行了大量工艺和工程研究。

在研究团队的不懈努力下,1988年,石化总公司在辽阳化纤建设了2万吨/年CBL-I型工业试验炉,试验炉采用自主技术设计、制造,成为CBL裂解技术的发端。1990年1月,CBL-I型炉通过国家鉴定,主要指标达到世界同类技术水平,实现了从无到有的跨越。

首台裂解炉开发成功,意味着我国乙烯技术研发迈出第一步,也让袁晴棠和团队成员们备受鼓舞。在裂解技术研发创新持续推进的同时,攻关团队积极推动乙烯分离技术和催化剂的研发。

在大庆乙烯装置从30万吨/年改扩建到48万吨/年的过程中,我国首次独立自主进行乙烯全流程基础工程设计。为了确保设计方案落实到位,团队成员王振维冒着零下30摄氏度的低温,不分昼夜地在大庆石化乙烯装置开车现场守了近一个星期。“实在太冷了,加着伴热,还是有不少管道冻上了,大家的眉毛、帽檐儿上都挂满了冰碴。”对于当年的情景,王振维至今记忆犹新。

这也是首次在乙烯装置上使用国产核心设备——18万吨/年乙烯裂解气压缩机。对于核心设备的国产化,当时很多人心存疑虑。时任石化总公司副总经理王基铭研判了沈阳鼓风机厂的制造研发能力,顶住巨大压力,做出坚持国产化的决策。改扩建后的乙烯装置开车成功,我国乙烯工程技术迈出实质性的一步,重大设备国产化拉开了序幕。

2007年初,袁晴棠向领导提交了一份报告,提出“要搞好国家攻关项目20万吨/年大型裂解炉和100万吨/年乙烯装置工艺包的开发,早日实现大型乙烯装置国产化的梦想和目标”。当年,百万吨级乙烯装备及相关技术开发被列入国家科技支撑计划;2010年,20万吨/年大型裂解炉开发及100万吨/年乙烯工艺技术开发通过国家科技部验收。紧接着,乙烯技术开始全面开花,自主技术走上了快速发展之路。

2013年8月13日,中国石化百万吨级乙烯成套技术首次工业应用项目——武汉石化80万吨/年乙烯装置一次试车成功,自主研制的心脏设备“三机”和冷箱以及全系列催化剂首次在同一装置全部得到应用。同时成功应用的还有自主研发的系列绿色高效专项技术。攻关团队成功研发的百万吨级乙烯成套技术,从根本上解决了复杂原料高效利用及百万吨级乙烯大型化的技术难题,拓展了原料来源,降低了成本。该成套技术共获授权专利206件,发明专利157件(其中国外64件),工业运行表明,关键技术指标处于国际领先水平。

“参与我们项目攻关的有十个单位,团队中的党员骨干一直起带头引领作用。乙烯成套技术进行第一次工业应用、建设石化武汉80万吨/年乙烯装置时,我们在现场建立了党支部,党建引领在项目建设过程中发挥了至关重要的作用。”袁晴棠说。

如今,复杂原料百万吨级乙烯成套技术捧起了沉甸甸的国家科学技术进步奖一等奖,标下了中国乙烯技术发展的重要刻度,也是攻关团队向更高目标挺进的崭新起点。“我们将牢记使命,不负重托,争取在乙烯技术的研发中再立新功、再创佳绩。”谈起未来的研发工作,83岁高龄的袁晴棠依然意气风发。(记者 曹静静)